Recomendaciones para la implementación de sistemas de gestión de inocuidad exitosos: Diagrama de flujo.

Muchas veces ocurre que los sistemas de gestión de inocuidad no alcanzan los resultados esperados o si lo hacen requieren de una enorme utilización de recursos para lograrlo. Esto puede ser consecuencia de un diseño inapropiado del sistema o que sistemas correctamente diseñados e implementados no reciben las revisiones necesarias, o si lo hacen no acompañan el dinamismo de los cambios que ocurren en los procesos, en las instalaciones, en las estructuras organizacionales o de personal, en los proveedores, etc. de una compañía.

En el último newsletter compartimos recomendaciones relativas a la Descripción de Producto y el Uso Esperado. En esta entrega DIAGRAMA DE FLUJO:

DIAGRAMA DE FLUJO

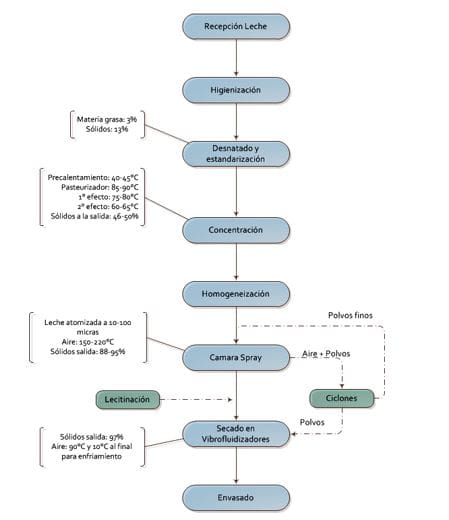

Se deben preparar los diagramas de flujo para los productos o las categorías de proceso abarcados por el sistema HACCP a implementar y de acuerdo a las descripciones realizadas de acuerdo a lo que comentamos en el artículo anterior.

Los diagramas de flujo deben proporcionar la base para evaluar la posible presencia, incremento o introducción de peligros relacionados con la inocuidad de los alimentos.

A continuación se presenta un listado de recomendaciones para realizar el o los diagramas de flujo:

- Trazar un diagrama completo del proceso con toda la secuencia de pasos.

- Incluir materias primas, ingredientes y embalajes utilizados.

- Incluir parámetros clave de proceso (tiempo, temperatura, etc.).

- Incluir reprocesos de productos si aplica.

- Debe permitir detectar rutas de una potencial contaminación y sugerir puntos de control.

- Se debe incluir etapas de selección y demoras del proceso cuando se estime necesario.

- Cuando resulte apropiado incluir la distribución.

- Incluir subprocesos o procesos complementarios (incluso tercerizados).

Muchas veces me consultan sobre el nivel de detalle que requiere un diagrama de flujo, la respuesta es simple: el nivel de detalle necesario para realizar un exhaustivo análisis de peligros. No basta con algo demasiado macro donde se indiquen bloques como “cajas negras” de grandes procesos (elaboración, fraccionado, almacenamiento, etc.) dado que esto no le permitirá al equipo de inocuidad identificar potenciales peligros en cada una de las etapas de proceso. Tampoco se requiere algo demasiado detallado que haga que el equipo pierda su foco.

Es importante tener presente que toda información relevante para el análisis de peligros puede también relevarse y recopilarse durante la verificación in situ del diagrama de flujo.

VERIFICACIÓN IN SITU

Es importante que todo el equipo de inocuidad participe de la verificación in situ del diagrama. El principal objetivo de esta actividad es comprobar que el diagrama de flujo elaborado coincide con el flujo real utilizado en planta y que no se han olvidado etapas o que las mismas hayan sido descriptas de una manera demasiado general o agrupada. Además es una oportunidad para relevar información de utilidad para el análisis de peligros.

Es importante conservar registros de esta actividad y les recomiendo mantener las distintas versiones que se vayan generando luego de cada verificación in situ.

Algunas recomendaciones a la hora de realizar esta verificación in situ:

- Confirmar en cada lugar el diagrama trazado siguiendo el flujo del proceso.

- Confirmar los datos técnicos recopilados durante todas las etapas y el tiempo de operación.

- Indicar si se presentan tiempos de espera entre etapas.

- Realizarlo cuando la planta está operando y cuando se realizan operaciones especiales. Una operación especial puede ser un arranque o una parada de línea (momentos en que los procesos suelen no están en “régimen”), un reproceso, una operación de limpieza en una línea contigua, etc.

- Describir la “unión entre etapas”. En general en los diagramas de flujo dos operaciones están unidas por fechas, pero en la realidad estas flechas suelen ser actividades de transferencia de producto en proceso. Las actividades de transferencia podrían realizarse de diferente manera: bombeo, uso de cintas transportadoras, transporte de cangilones, movimiento manual por operadores, etc. Es evidente que distintos tipos de transferencia conllevan distintos tipos de peligros.

- Tener presente los cambios de lay out, reformas o reparaciones provisorias.

Por último un comentario en relación a la frecuencia de revisión de los diagramas. Las distintas Normas para el diseño de sistemas de gestión de inocuidad en general no establecen ni recomiendan frecuencias específicas para la revisión de los diagramas de flujo. Dado que todas las operaciones presentan cambios permanentes por diferentes motivos (mejoras de proceso, reparaciones de instalaciones, lanzamientos de nuevos productos, etc.), deberían establecerse frecuencias, propias de cada operación, para la revisión de los diagramas de flujo. El objetivo de estas revisiones es identificar situaciones de cambio que deriven en la necesidad de realizar un nuevo análisis de peligros.

No te pierdas las próximas entregas:

- Análisis de peligros, evaluación de riesgos

- Identificación de medidas de control

- Validación de medidas de control

- Monitoreo y verificación de medidas de control