Recomendaciones para la implementación de sistemas de gestión de inocuidad exitosos: Análisis de peligros – Evaluación de riesgos.

Muchas veces ocurre que los sistemas de gestión de inocuidad no alcanzan los resultados esperados o si lo hacen requieren de una enorme utilización de recursos para lograrlo. Esto puede ser consecuencia de un diseño inapropiado del sistema o que sistemas correctamente diseñados e implementados no reciben las revisiones necesarias, o si lo hacen no acompañan el dinamismo de los cambios que ocurren en los procesos, en las instalaciones, en las estructuras organizacionales o de personal, en los proveedores, etc. de una compañía.

En el último newsletter compartimos recomendaciones relativas a los Diagramas de Flujo.

En esta entrega ANÁLISIS DE PELIGROS:

En un proceso de implementación de un sistema de gestión de inocuidad, independientemente de la normativa que pueda utilizarse como referencia, el equipo de inocuidad de los alimentos debe llevar a cabo un análisis de peligros para determinar cuáles son los peligros que necesitan ser controlados, el nivel de control requerido para asegurar la inocuidad de los alimentos y qué combinación de medidas de control se requiere para ello.

Es importante tener presente que mucha información relevante para el análisis de peligros puede también relevarse y recopilarse durante la verificación in situ del diagrama de flujo, según lo presentado en el artículo de la entrega anterior.

Se deben identificar todos los peligros relacionados con la inocuidad de los alimentos razonablemente previsibles en relación con el tipo de producto (ver artículo específico en relación a Descripción de producto) y el uso razonablemente esperado, el tipo de proceso y las instalaciones de elaboración utilizadas.

Algunas recomendaciones para abordar el análisis de peligros:

- Identificar todos los peligros físicos, químicos y biológicos que pueden presentarse en el producto y que podrían llegar al consumidor.

- Asegurar la identificación de peligros de todas las materias primas e insumos en contacto directo.

- Asegurar la identificación de peligros en cada una de las etapas de proceso, utilizar el diagrama de flujo revisado, como guía.

- Seguir el flujo normal del proceso y las variaciones poco frecuentes. Por ejemplo una variación poco frecuencia podría ser un proceso en arranque hasta que llega a su condición de “régimen”.

- Indicar los requisitos que se deben cumplir en cada paso y las medidas preventivas de control.

- Se puede identificar más de un peligro y se puede aplicar más de una medida preventiva.

- Para simplificar el análisis, aplicar medidas preventivas relacionadas con la higiene y las BPM (Programa de Prerrequisitos).

- Para cada etapa de proceso asegurar el barrido por las 5 M (materia prima, método, medio ambiente, mano de obra y medición).

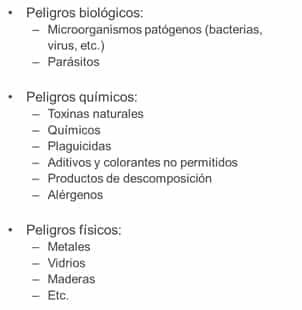

La lista de peligros puede ser muy exhaustiva y dependerá de cada caso en particular. A modo de ejemplo mencionamos algunos peligros que podrían presentarse en cada categoría:

EVALUACIÓN DE RIESGOS

Para cada peligro identificado se debe llevar a cabo una evaluación, para determinar si su eliminación o reducción a niveles aceptables es esencial para la producción de un alimento inocuo.

Cada peligro relacionado con la inocuidad de los alimentos debe evaluarse de acuerdo con la posible severidad de los efectos adversos para la salud y la probabilidad de su ocurrencia. Esta combinación se conoce como Riesgo.

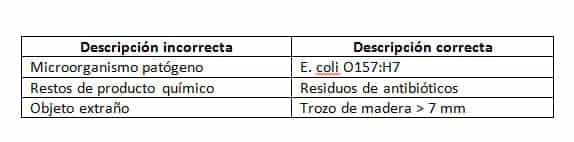

Para esto es indispensable que la descripción del peligro haya sido específica, dado que muchas veces encontramos descripciones muy genéricas que impiden evaluar correctamente la severidad y la probabilidad de ocurrencia. Veamos un ejemplo:

En el ejemplo anterior podemos observar que no resulta posible evaluar la severidad y la probabilidad de ocurrencia si “hablamos de un microorganismo patógeno” pero si podemos la severidad de una E. coli O157:H7. Por otro lado al no describir exactamente el peligro resulta muy difícil identificar medidas de control apropiadas.

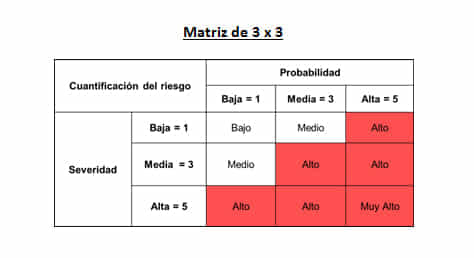

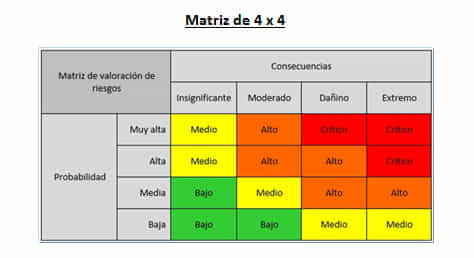

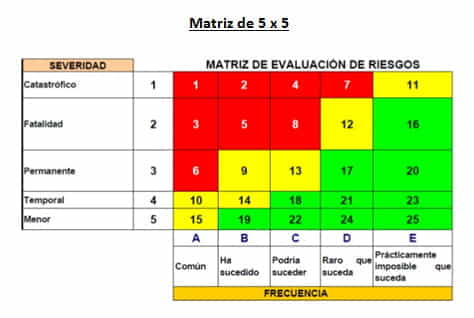

Se debe describir la metodología utilizada, y se deben registrar los resultados de la evaluación de los peligros relacionados con la inocuidad de los alimentos. En general se recomienda para la evaluación del riesgo matrices de doble entrada con categorías para la severidad y para la ocurrencia. Existen matrices de distintos tamaños y cada equipo de inocuidad de los alimentos deberá escoger la que considere más apropiada. Veamos algunos ejemplos:

Cada tipo de matriz presenta ventajas y desventajas. En general las matrices más chicas (Ejemplo 3 x 3) tienden a generar más peligros significativos, pero son de muy fácil evaluación. Las matrices más grandes pueden permitir una discriminación mayor de los riesgos y por lo tanto es probable que se generen menos peligros significativos, pero resulta más compleja la evaluación dado que puede resultar dudosa la ubicación en cada una de las posibles categorías tanto para la severidad como para la probabilidad.

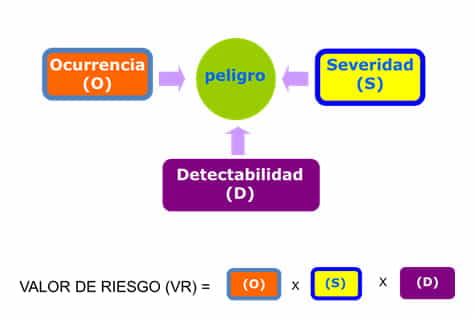

Existen otras herramientas para la evaluación del riesgo que incorporan, además de la severidad y la ocurrencia, una tercera variable que es la detectabilidad. La detectabilidad está relacionada con la capacidad de identificar el peligro evaluado y computa de manera inversa a la severidad y la ocurrencia, es decir a mayor detectabilidad menor riesgo. El uso de la detectabilidad no suele ser un requisito de las Normas de inocuidad y su adopción queda a criterio de cada organización.

No te pierdas las próximas entregas:

- Identificación de medidas de control

- Validación de medidas de control

- Monitoreo y verificación de medidas de control